Шаг 1: Изготовление кремниевых пластин.

Сырьем для изготовления кремниевых пластин является наш самый обычный песок. Основным компонентом песка является диоксид кремния. Песок очищают до получения элементарного кремния, а затем методом Чохральского получают монокристаллический кремниевый слиток. Сначала отрежьте оба конца кремниевого слитка. , а затем разрезать на несколько секций для прокатного шлифования, цель состоит в том, чтобы монокристаллический кремниевый стержень достиг стандартного диаметра.

="/uploads/images/202210282140465853b8796.jpeg" alt="202210282140465853b8796.jpeg" width="739" height="213" style="width: 739px; height: 213px;"/>

Далее рентгеновский метод используется для определения ориентации кристалла монокристаллического кремния, отрезания опорной поверхности, а затем разрезания кремниевой пластины на основе референтаПоверхность CE. После получения предварительной пластины разрезанную кремниевую пластину следует скосить, отшлифовать, чтобы поверхность получилась ровной и гладкой, иначе будет сложно вырезать на ней правильную схему.

После шлифовки химическая травильная жидкость используется для удаления повреждений в процессе шлифования, и, наконец, полировальная жидкость используется для полировки. После прохождения проверки его можно передать на производственную линию для изготовления.

Step 2: Deposition (Шаги со 2 по 7 — это процессы, которые необходимо повторять много раз).

Осаждение тонкой пленки заключается в нанесении тонкой пленки материала на поверхность пластины. Наплавленным материалом могут быть проводники, полупроводники и изоляторы. Обычные тонкие пленки включают тонкие пленки диоксида кремния, тонкие поликремниевые пленкиMS, тонкие пленки нитрида кремния, металлические и сложные тонкие пленки и т. Д.

Обычно используемыми методами осаждения являются химическое осаждение из паровой фазы, CVD и физическое осаждение из паровой фазы, PVD. CVD представляет собой технологический метод, при котором пары газообразного реагента или жидкого реагента, составляющего тонкопленочный материал, вводятся в реакционную камеру с разумной скоростью потока, и на поверхности подложки происходит химическая реакция для осаждения пленки.

Физическое осаждение из паровой фазы относится к процессу, при котором источник материала (твердое или жидкое) испаряется в газообразные атомы или молекулы или частично ионизируется в ионы и переносится на поверхность кремниевой подложки с образованием тонкой пленки в условиях вакуума.

По сравнению с CVD, PVD имеет преимущества простого принципа процесса, низкой температуры, необходимой для процесса, и может использоваться для приготовления различных тонких пленокs. Недостатком является то, что ступенчатое покрытие, адгезия и компактность не так хороши, как у CVD-пленок. Распространенные типы PVD включают распыление, вакуумное испарение, плазменное покрытие и т. Д.

Шаг 3: Фотолитография.

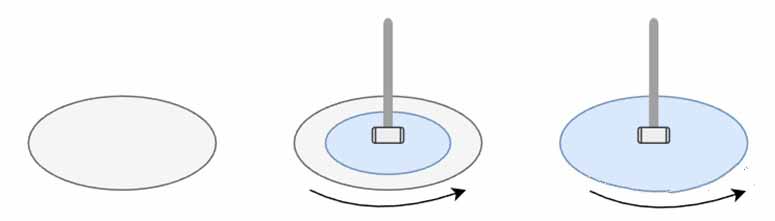

Это также самый важный шаг во всем производственном процессе. Перед фотолитографией фоторезист должен быть равномерно нанесен на пластину. Обычно фоторезист использует метод спинового покрытия, то есть при вращении и размазывании, чтобы обеспечить однородность фоторезиста.

>

>

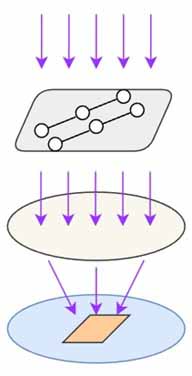

Поместите пластину с фоторезистным покрытием в литографическую машину, свет DUV или EUV, излучаемый источником света литографической машины, проходит через сетку, а структура схемы paЦепь на прицельной сетке уменьшена и сфокусирована на слое фоторезиста. После получения света светоприемящая область претерпит химические изменения, и рисунок схемы на маске будет отпечатан на слое фоторезиста. Этот шаг называется экспозицией.

Шаг 4: Травление.

Etch - это процесс использования химических или физических методов для выборочного удаления нежелательного материала с поверхности кремниевой пластины после этапа фотолитографии, оставляя только 3D-принципиальную схему.

Метод травления в основном включает мокрое травление и сухое травление. Мокрое травление относится к использованию химической реакции между химическим раствором и материалом предварительного травления для удаления части, которая не замаскирована by материал маскирующей пленки для достижения цели травления.

Сухое травление — это технология, использующая плазменную химическую активность для травления тонких пленок. Сухое травление включает травление Суптера, плазменное травление, реактивное ионное травление и RIE.

В процессе травления в качестве примера используется плазменное травление. Частицы в плазме используются для удара по слою пленки диоксида кремния для достижения цели удаления избыточного оксидного слоя.

Шаг 5: Измерение и тестирование.

После травления пластину следует измерить и проверить, чтобы убедиться в отсутствии ошибок. Если результат теста не соответствует ожиданиям, его следует отправить обратно в Etch или на этап травления для дальнейшей оптимизации и настройки.

Шаг 6: Ионная имплантация.

Ионная имплантация означает, что легируемые атомы (например, элементы III, V групп) ускоряются и впрыскиваются в определенную область пластины под действием сильного электрического поля, а затем проводят отжиг, активацию примесей, восстановление повреждений решетки и другие этапы. Получается желаемая концентрация примесей, и, наконец, образуется N-область или P-область.

Шаг 7: Соединение.

Технология, при которой каждый независимый компонент в одном и том же чипе определенным образом подключается к модулю схемы с определенной функцией. Металлические материалы, используемые в процессе соединения, должны обладать такими характеристиками, как низкое удельное сопротивление, хорошая термохимическая стабильность, хорошая устойчивость к электромиграции, легкое осаждение и травление, а также низкая цена.

IВ первые дни разработки интегральных схем в основном использовался процесс соединения алюминия, но медь широко использовалась из-за ее более низкого удельного сопротивления и лучшей устойчивости к электромиграции, чем алюминий.

Шесть этапов, от осаждения тонкой пленки до соединения, повторяются десятки или даже сотни раз на протяжении всего производственного процесса. Каждый раз на пластине выгравирован слой схем, образующих полный чип.

Шаг 8: Тестирование и упаковка.

После того, как все вышеперечисленные шаги будут выполнены, вся пластина отшлифована, отполирована и т. Д., А затем протестирована и упакована, и квалифицированные чипы могут быть доставлены с завода!